بالنسبة لمصنعي الأنابيب أو الأنابيب المتوسطة / الكبيرة ، لا يمكن للخلط الاصطناعي التقليدي والنقل والتغذية تلبية احتياجات الإنتاج التلقائي الحالي. لذلك ، فإن مجموعة كاملة من نظام التحكم الآلي من تخزين المواد الخام ، وخلط المواد إلى النقل المركزي ، أمر ضروري. تتضمن المجموعة الكاملة من المصانع الكيميائية الأوتوماتيكية المخصصة للعملاء بواسطة Liansu Machinery تخزين المواد الخام ، وتسليم المواد ، والوزن والخلط ، والتسليم التلقائي للخليط إلى إنتاج آلة البثق. تلتزم Liansu Machinery ببناء نظام خلط وتغذية آلي للتحكم المركزي لتقليل تكاليف العمالة ، وتحسين جودة المنتج ، وتحسين كفاءة إدارة الإنتاج ، وتوفير بيئة عمل أفضل.

Case One

الحالة (1)

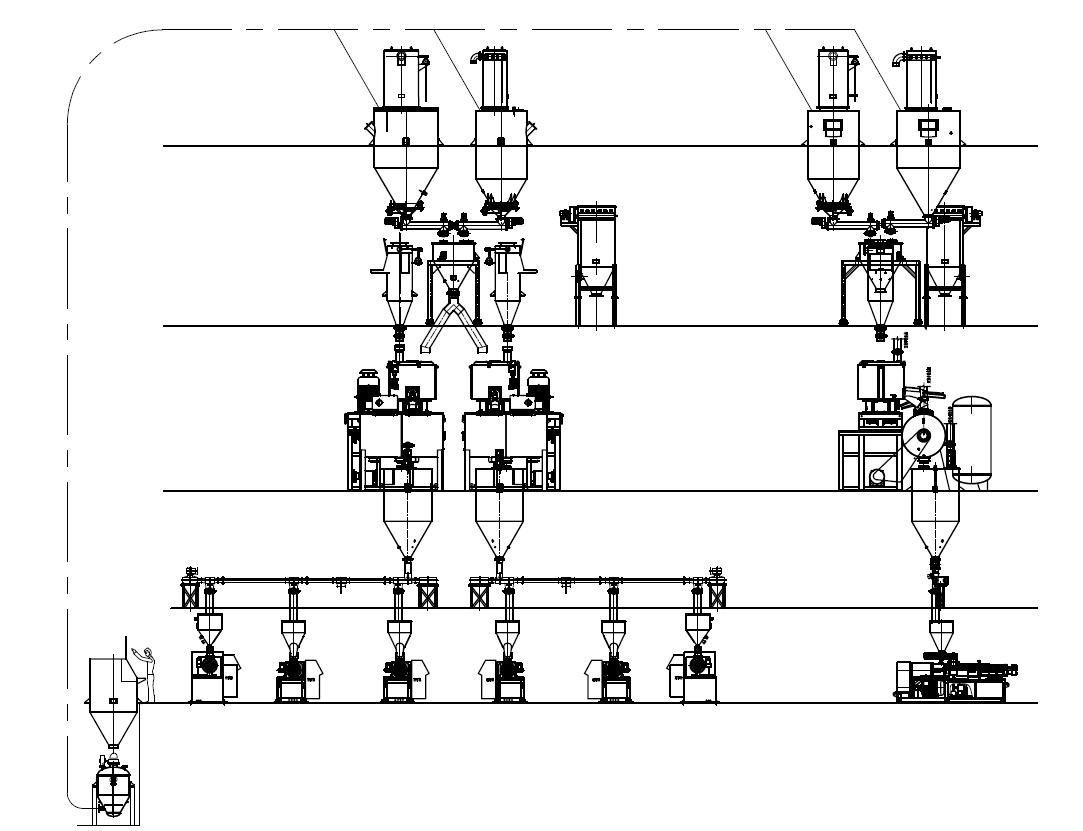

تم بناء ورشة عمل العميل مبكرًا ، وتوجد غرفة الخلط وخط إنتاج البثق في مكانين مختلفين ، ويحتاج خط الإنتاج إلى عمال لنقل المواد عبر السيارة من غرفة الخلط إلى منطقة مواد خط الإنتاج. المسافة بين مكانين حوالي 150 م. بعد التحول ، خفضت ورشة العمل 5 موظفين ، إذا كان الراتب الشهري هو RMB5000 ، فإن التكلفة التي نوفرها لمدة عام واحد هي RMB300000 ، وبيئة ورشة العمل أفضل بعد التحول ، واستقرار الموظفين أعلى. مخطط تغذية ورشة العمل

Workshop Feeding Scheme

في الوقت الحاضر ، يوجد في الورشة 16 خط إنتاج و 9 آلات خلط وتركيب واحد. بعد دراسة شاملة ، قررنا أن كل 2 من آلات الخلط تنتقل عبر الطور الكثيف وترسل إلى الصومعة الوسيطة على خط الإنتاج ، وكل صومعة وسيطة تتوافق مع سلسلة أنابيب واحدة ، و 4 خطوط بثق ، وبقية آلة الخلط احتياطية ، يمكن إرسال الخليط إلى كل آلة.

بعد تحويل الورشة ( صالة الانتاج )

خلط آلة التغذية ، نقل المواد ذهابًا وإيابًا بشكل مصطنع إلى الماكينة ، وهذا الوضع يستغرق وقتًا طويلاً وشاقًا ، وبيئة العمل سيئة للغاية لتلبية معايير إنتاج حماية البيئة الحديثة.

بعد تحويل الورشة ( صالة الانتاج )

يتم نقل الخامات بواسطة انابيب داخل صالة الانتاج

يتم الآن توفير منطقة تغذية خط الإنتاج تلقائيًا لكل خط إنتاج من خلال ناقل السلسلة ، بدون تغذية يدوية. بعد التحول ، يتم تحقيق النقل الخالي من الغبار ، والذي يلبي احتياجات الإنتاج ويوفر بيئة إنتاج صحية.

Case Two

الحالة (2)

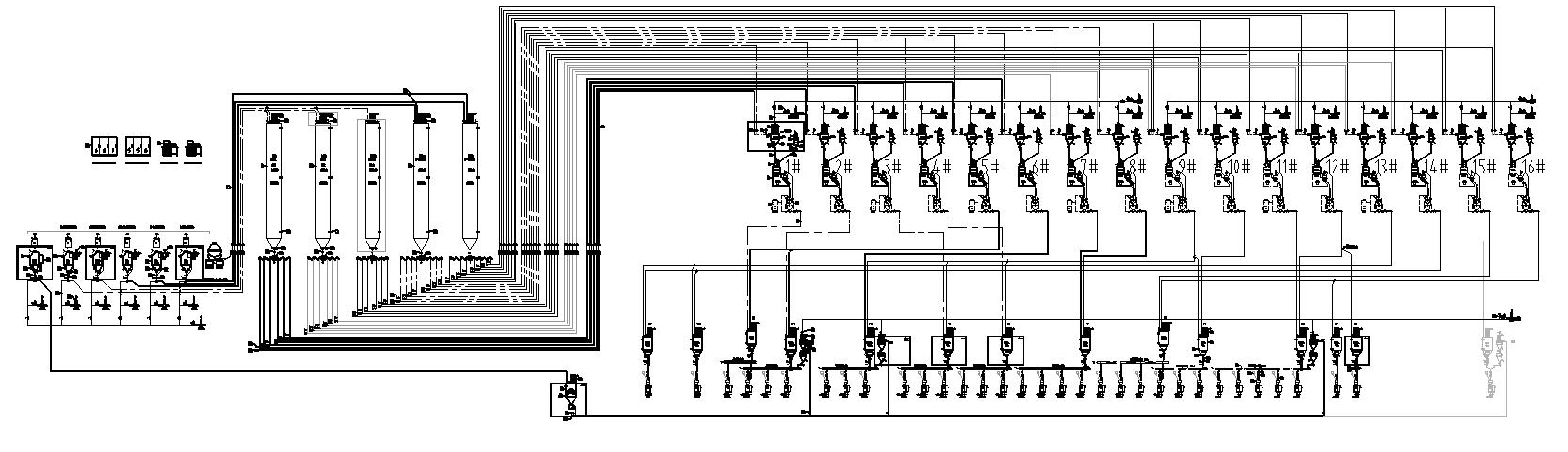

تم بناء ورشة عمل PVC للعميل B من التصميم الأصلي وفقًا لمصنع الجيل الرابع. الجزء الأوسط من ورشة العمل هو منطقة خلط المواد ، 4 طبقات بالكامل ، الطبقة الرابعة كمنطقة تخزين المواد الخام ، الطبقة الثالثة كمنطقة وزن للمواد الخام ، الطبقة الثانية كآلة الخلط ، والطبقة الأولى كخط البثق منطقة الإنتاج. تقع منطقة تغذية المواد الخام في ورشة أخرى في الطابق الأول ، ويتم نقل المواد إلى منطقة تخزين المواد الخام في الطابق الرابع عن طريق النقل الهوائي.

مخطط تغذية ورشة العمل

منطقة التغذية المركزية تساعد على الإدارة الفعالة للمواد الخام.

فوق محطة التغذية ، يمكن إنشاء ثقب تغذية كيس طن ، ويمكن اختيار المحطة المفردة والمزدوجة لمحطة التغذية. بالنسبة لمحطة التغذية المزدوجة ، يتغذى شخصان في نفس الوقت لتقليل كثافة اليد العاملة عندما تكون مهمة الإنتاج ثقيلة.

يتم استخدام صومعة التخزين لتخزين المواد الرئيسية PVC و CaCO3 ، ويتم تثبيت صمام تحرير الضغط فوق الصومعة. عندما يصل ضغط الصومعة إلى القيمة المحددة ، يقوم الصمام تلقائيًا بتحرير الضغط ويلعب دور حماية السلامة.

كل نوع من المواد يمر عبر قادوس التخزين ، وما يلي هو نوع المغذي اللولبي. يتم التحكم في وحدة التغذية اللولبية بواسطة الكمبيوتر. يتم نقل المواد إلى الميزان الإلكتروني ، لوزن كل نوع من المواد بدوره.

من خلال ناقل السلسلة ، يتم تسليم كل مادة تلقائيًا إلى خط إنتاج البثق ، ويتم حذف عملية العمل اليدوية في العملية الوسيطة.

Case Three

الحالة (3)

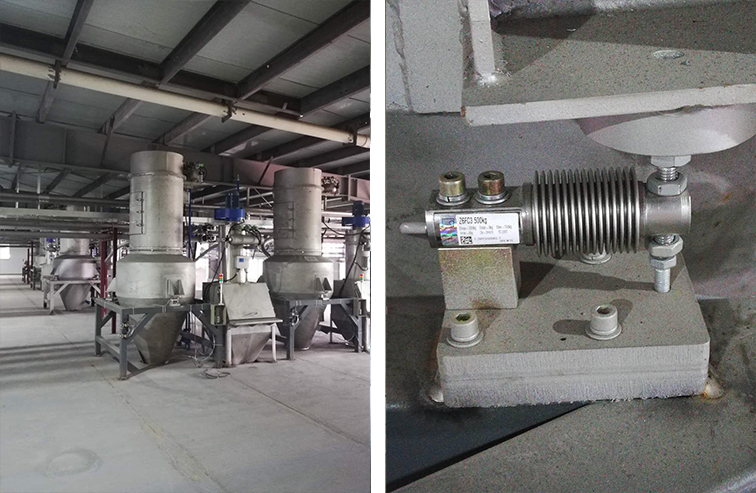

ورشة عمل PVC الخاصة بالعميل C ، التغذية التلقائية لـ PVC و CaCO3 ، من خلال التغذية اليدوية ، التسليم المستمر بالضغط المنخفض ، المخزنة في خمسة صوامع كبيرة 100 متر مكعب ، ويتم تسليم المواد إلى آلة الخلط من خلال الوزن بالضغط السلبي ، ثم يتم نقل الخليط إلى الآلة لاستخدامه من خلال مضخة الصومعة. يستخدم النظام صومعة كبيرة لتخزين المواد الخام ، ويمكن أن تلبي المواد الموجودة في الصومعة استخدام الماكينة لمدة 8 ساعات. وبهذه الطريقة ، يمكن تغذية المادة في النوبة الليلية وبأقل تكلفة للكهرباء للاستخدام أثناء النهار.

مخطط تغذية ورشة العمل

ورشة التغذية اليدوية

نقل المواد بضغط منخفض

صومعة التخزين الخارجية 100m3 PVC و CaCO3 ، الجزء السفلي منها عبارة عن صندوق توزيع لشفط الضغط السلبي.

ورشة عمل وزن وتغذية المواد الأساسية

ورشة عمل وزن وتغذية المواد الأساسية